想要了解No8810钢管规格全产品的魅力?视频为你揭晓答案!

以下是:No8810钢管规格全的图文介绍

预期成果:突破适应典型煤种的大规模煤气化关键技术,实现长周期运行,气化投资成本降低30%左右;突破大规模的煤制天然气工业化关键技术,形成具有自主知识产权的短流程清洁煤制天然气技术,能效显著;40亿立方米级的煤制天然气工程可全部使用国产化技术和催化剂,催化剂成本大幅降低。 煤液化制油品煤温和加氢和间接液化耦合新工艺及催化剂技术,液化油制取燃料、高值油品、含氧清洁燃料及化学品工艺技术,研究液化残渣制高端碳材料、沥青等综合利用技术,研究直接液化-费托合成一体化耦合技术并开展工程示范。 、低成本煤制天然气催化剂;短流程、低成本煤制天然气工艺;煤制天然气过程能量、质量集成技术,煤制天然气能量转化效率;降低生产能耗和水耗。

预期成果:完成百万吨级煤直接-间接液化耦合及联产特种油品及芳烃工业技术验证,系统能效55%以上,系统水耗降低30%;完成百万吨级煤温和加氢液化工业技术验证。 煤制大宗化学品煤转化制取含氧化合物技术开展煤经合成气或者甲醇制含氧化合物研究,高活性高选择性催化剂及成套反应工艺;进行煤制乙二醇、乙醇和低碳混合醇等含氧清洁燃料/化学品成套技术。预期成果:实现50万吨/年煤制乙二醇工业装置技术验证;完成煤制聚二甲醚、合成气制低碳醇、煤制乙醇成套技术,开展百万吨级工业示范装置验证。 形成合成气直接制乙醇等成套技术。煤转化制取烯烃/芳烃技术研究、高烯烃收率、丙烯灵活调控的甲醇制烯烃催化剂及工艺;研究甲醇制芳烃高性能催化剂、反应器及成套工艺技术。

预期成果:完成百万吨级煤直接-间接液化耦合及联产特种油品及芳烃工业技术验证,系统能效55%以上,系统水耗降低30%;完成百万吨级煤温和加氢液化工业技术验证。 煤制大宗化学品煤转化制取含氧化合物技术开展煤经合成气或者甲醇制含氧化合物研究,高活性高选择性催化剂及成套反应工艺;进行煤制乙二醇、乙醇和低碳混合醇等含氧清洁燃料/化学品成套技术。预期成果:实现50万吨/年煤制乙二醇工业装置技术验证;完成煤制聚二甲醚、合成气制低碳醇、煤制乙醇成套技术,开展百万吨级工业示范装置验证。 形成合成气直接制乙醇等成套技术。煤转化制取烯烃/芳烃技术研究、高烯烃收率、丙烯灵活调控的甲醇制烯烃催化剂及工艺;研究甲醇制芳烃高性能催化剂、反应器及成套工艺技术。

合催化剂。 总结及建议能源是人类社会赖以生存和发展的物质基础,油气资源严重不足,和天然气对外依存度不断攀升、煤炭清洁转化利用势在必行,这种能源结构和现状决定了未来必须发展煤制油、煤制天然气、煤制烯烃、煤制芳烃、煤制乙二醇等现代煤化工技术。 预期成果:完成百万吨级甲醇制烯烃、甲醇制芳烃工业技术验证;形成合成气直接制烯烃/芳烃成套技术,其中合成气直接转化目标产物选择性达到80%以上,合成气综合能源效率显著。在坚持创新、坚持示范、坚持合作、科学发展的煤清洁转化原则基础上,本文提出3个方体建议。 应该明确发展的战略定位,加强煤炭清洁利用支持力度;通过优势科技资源整合,加强自主创新平台建设,建立“政产学研用”一体化的科技创新模式;加强基础研究和技术攻关,加大对关键共性技术的支持力度,企业真正成为技术创新、研发投入和成果转化的主体,促进有利于创新发展的市场环境形成。

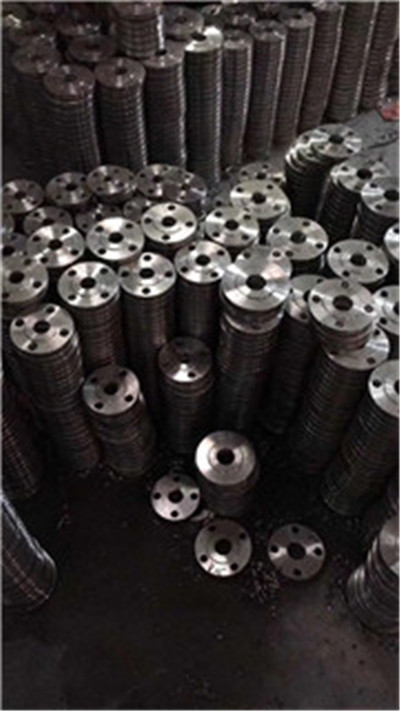

囯劲合金有限公司秉承质量,客户至上的原则,紧跟世界 陕西价格技术发展的潮流,孜孜以求推动 陕西价格产品技术的和质量的提高,以真诚的 陕西价格产品真诚服务于广大用户,确保客户得到满意的售后服务和技术支持!公司密切加强同业内公司的技术合作,精益求精,确保公司全部 陕西价格产品皆为精品。因为我们深信:只有的品质才能为客户创造更多更高的价值,让客户能够更放心的购买我们的产品,对我们的服务有更满意的评价!

从20世纪80年始,陆续引进了多种煤气化技术,主要有德国鲁奇技术、美国德士古技术、荷兰壳术、德国GSP技术等。 但这些技术在本土化过程中存在运行不、投资偏高以及对国内的煤种适应性差等缺点。近年来,结合的实际情况陆续出多种自主创新的煤气化技术(表2)。截至2017年底,具有自主知识产权的气化炉数共318台,气化能力37.7万吨/天,市场占有率总和高达51.6%。 自主创新的煤气化炉更适合国情和煤种,对煤化工的发展作出了巨大贡献。煤气化技术大型化、真正实现污水零排放、炉渣废固全部综合利用、水资源消耗量大幅降低等目标是煤气化技术研究的重点。煤直接液化技术煤直接加氢液化技术是煤与在催化剂作用下通过加氢裂化,直接转化成液态油品。

神华集团自“十五”期间开始研发煤直接液化制备燃料技术,并于2010年建成投产了上座百万吨级的液化装置,成为煤直接液化产业化者,先后突破“煤直接液化核心工艺放大”“超大型设备制造和安装”“首套工?。 煤直接液化制油产品可以作为军空飞机、以及装甲车辆的油品,满足日益增加的特种油品需求。1973年后,因石油危机,各国相继出煤液化工艺,但仅处于实验室研究及中试阶段。目前该液化技术仍存在氢耗量大、产品轻质化、溶剂油不平衡和油品收率低等问题,有待通过长期的运行来进一步。 煤间接液化技术煤炭间接液化是首先将煤气化得到合成气,再利用一定的催化剂在合适的温度和压力之下,将得到的合成气转化为各类液体燃料和化学品的技术。

南非沙索(Sasol)的煤间接液化技术是上早的商业化技术;此外,长期以来,也开展了大量的研究工作,的DS技术、的MTG合成技术等。

神华集团自“十五”期间开始研发煤直接液化制备燃料技术,并于2010年建成投产了上座百万吨级的液化装置,成为煤直接液化产业化者,先后突破“煤直接液化核心工艺放大”“超大型设备制造和安装”“首套工?。 煤直接液化制油产品可以作为军空飞机、以及装甲车辆的油品,满足日益增加的特种油品需求。1973年后,因石油危机,各国相继出煤液化工艺,但仅处于实验室研究及中试阶段。目前该液化技术仍存在氢耗量大、产品轻质化、溶剂油不平衡和油品收率低等问题,有待通过长期的运行来进一步。 煤间接液化技术煤炭间接液化是首先将煤气化得到合成气,再利用一定的催化剂在合适的温度和压力之下,将得到的合成气转化为各类液体燃料和化学品的技术。

南非沙索(Sasol)的煤间接液化技术是上早的商业化技术;此外,长期以来,也开展了大量的研究工作,的DS技术、的MTG合成技术等。

ag03.com

ag03.com