金海金属材料有限公司成立以来凭着严格的 浙江丽水精密管产品质量、合理的交易价格、优质的销售服务、诚实的商业信誉、完善的销售网络及售后服务,在广大 浙江丽水精密管客户群体中赢得了口碑。公司全体员工将不懈努力,执着追求质量和品牌形象,奉行“质量是生命、服务是灵魂”的企业经营理念来满足市场及客户的需求。

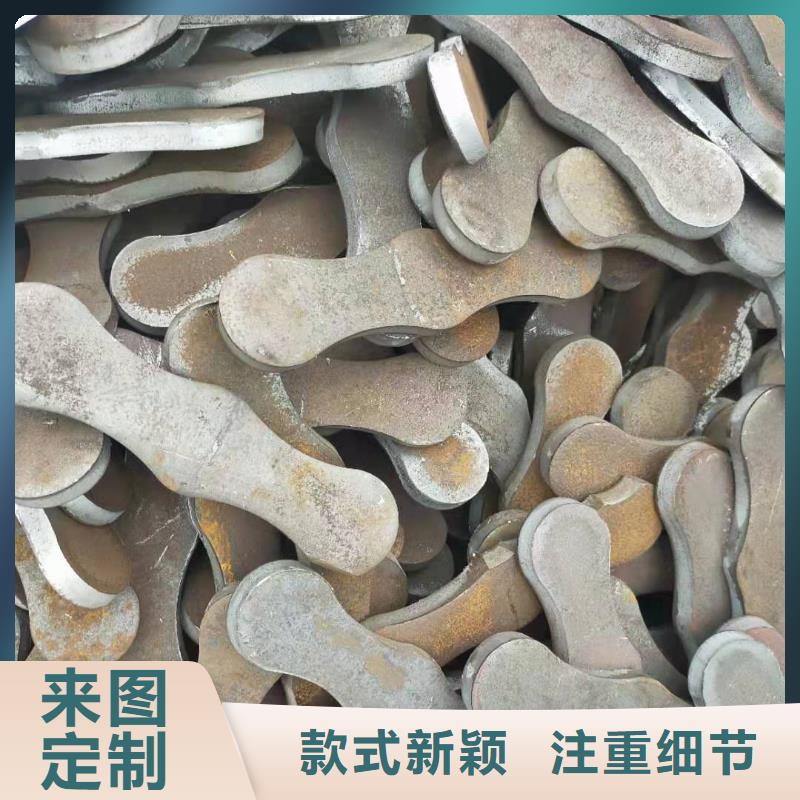

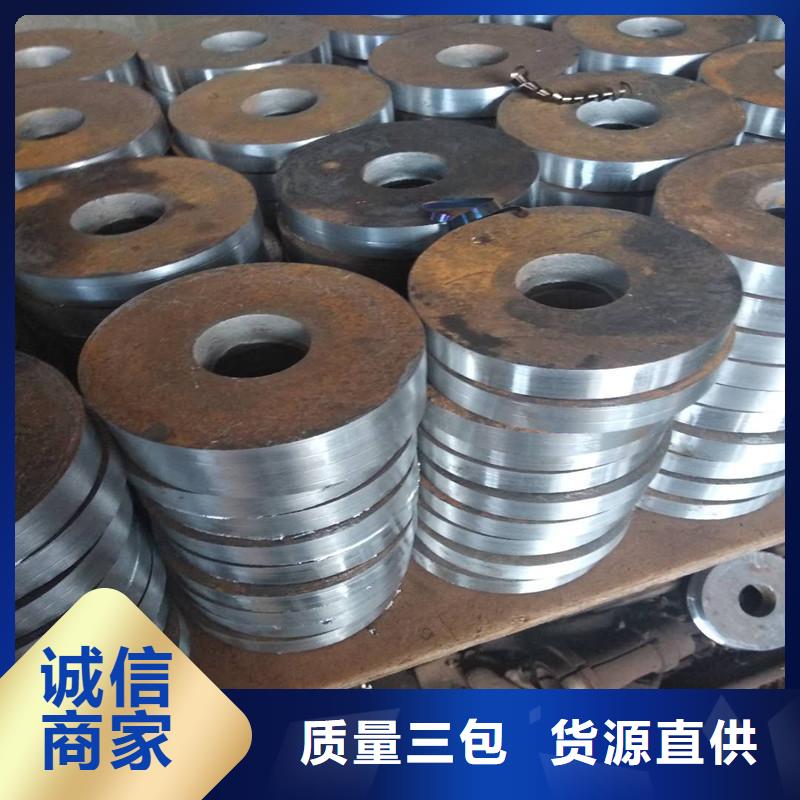

冲压件与铸件、锻件相比,具有薄、匀、轻、强的特点。冲压可制出其他方法难于制造的带有加强筋、肋、起伏或翻边的工件,以提高其刚性。由于采用精密模具,工件精度可达微米级,且重复精度高、规格一致,可以冲压出孔窝、凸台等。

冲压件机器

冲压件机器

冷冲压件一般不再经切削加工,或仅需要少量的切削加工。热冲压件精度和表面状态低于冷冲压件,但仍优于铸件、锻件,切削加工量少。

冲压是的生产方法,采用复合模,尤其是多工位级进模,可在一台压力机上完成多道冲压工序,实现由带料开卷、矫平、冲裁到成形、精整的全自动生产。生产效率高,劳动条件好,生产成本低,一般每分钟可生产数百件。

冲压件主要是将金属或非金属板料,借助压力机的压力,通过冲压模具冲压加工成形的,它主要有以下特点:

⑴ 冲压件是在材料消耗不大的前提下,经冲压制造出来的,其零件重量轻、刚度好,并且板料经过塑性变形后,金属内部的组织结构得到改善,使冲压件强度有所提高。

⑵冲压件具有较高的尺寸精度,同模件尺寸均匀一致,有较好的互换性。不需要进一步机械加工即可满足一般的装配和使用要求。

⑶冲压件在冲压过程中,由于材料的表面不受破坏,故有较好的表面质量,外观光滑美观,这为表面喷漆、电镀、磷化及其他表面处理提供了方便条件。

(1).合理的模具设计。在级进模中,下料顺序的安排有可能影响到冲压件成形的精度。针对冲压件细小部位的下料,一般先安排较大面积之冲切下料,再安排较小面积的冲切下料,以减轻冲裁力对冲压件成形的影响。

(2).压住材料。克服传统的模具设计结构,在卸料板上开出容料间隙(即模具闭合时,卸料板与凹模贴合,而容纳材料处卸料板与凹模的间隙为材料厚t-0.03~0.05mm)。如此,冲压中卸料板运动平稳,而材料又可被压紧。关键成形部位,卸料板一定做成镶块式结构,以方便解决长时间冲压所导致卸料板压料部位产生的磨(压)损,而无法压紧材料。

(3).增设强压功能。即对卸料镶块压料部加厚尺寸(正常的卸料镶块厚H+0.03mm),以增加对凹模侧材料的压力,从而抑制冲切时冲压件产生翻料、扭曲变形。

(4).凸模刃口端部修出斜面或弧形。这是减缓冲裁力的有效方法。减缓冲裁力,即可减轻对凹模侧材料的拉伸力,从而达到抑制冲压件产生翻料、扭曲的效果。

(5).日常模具生产中,应注意维护冲切凸、凹模刃口的锋利度。当冲切刃口磨损时,材料所受拉应力将增大,从而冲压件产生翻料、扭曲的趋向加大。

(6).冲裁间隙不合理或间隙不均也是产生冲压件翻料、扭曲的原因,需加以克服。

ag03.com

ag03.com